在工業自動化領域��,當傳統2D視覺遇到高度變化�、形狀復雜�����、無序堆疊的物體時��,其局限性便顯露無遺。3D視覺引導技術����,憑借其獲取物體三維空間信息的能力�����,正成為解決復雜場景下精準定位、裝配�����、檢測難題的關鍵鑰匙。它不僅不再是大型企業的專屬�����,更以其日益成熟的技術����、可負擔的成本和顯著的效益,成為中小企業提升自動化水平����、應對柔性生產挑戰的可靠選擇�����。

為何需要3D視覺����?當2D遇到瓶頸時

“看不見”高度差: 無法準確測量物體高度、平面度或引導需要精確Z軸操作的場景(如精密裝配��、點膠�����、焊接)���。

“看不清”復雜形貌: 對曲面物體�、反光材質��、無規則紋理或深色物體的特征識別與定位困難��。

“理不清”無序堆疊: 無法可靠地區分和定位散亂、隨機堆疊在一起的物體(如抓取料框中的零件)�。

“測不準”三維尺寸: 無法進行真實的三維體積�、平面度�����、共面度等復雜測量��。

3D視覺,正是為突破這些維度限制而生���。

中小企業也能受益的3D視覺應用案例

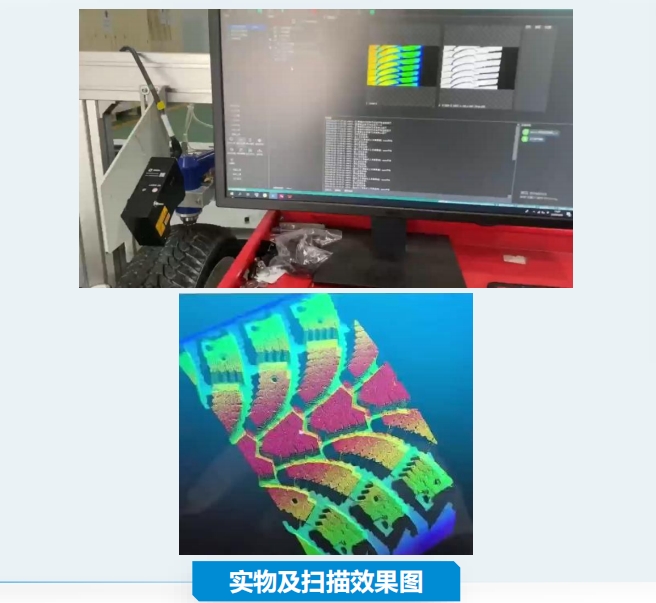

案例一:無序散亂工件的智能抓取(拆垛/上料)

痛點: 一家為家電企業供應鈑金件的工廠���,人工將形狀不規則的沖壓件從料框中取出上料,效率低��、勞動強度大且易劃傷工件���。工件堆疊狀態隨機�����,傳統2D或機械定位無法可靠工作。

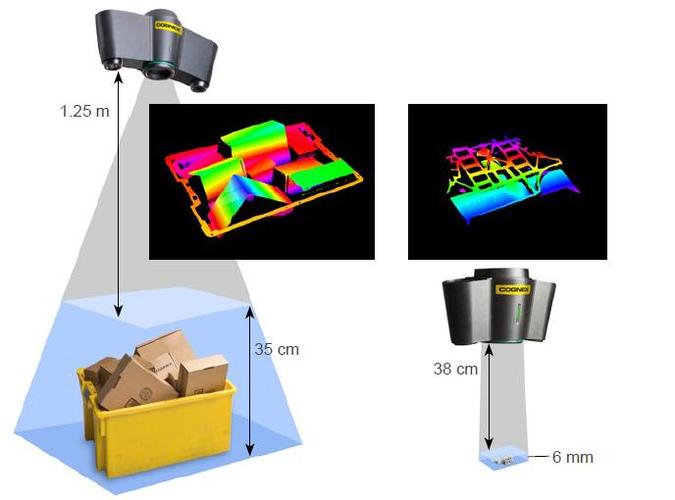

3D視覺方案: 在機器人臂上或工位上方部署3D視覺傳感器(如結構光/雙目相機)。系統快速掃描整個料框��,精確重建每個工件的三維點云�,智能識別其位置、姿態甚至疊放順序。引導機器人實時規劃最優�、無碰撞抓取路徑���。

成果: 實現7x24小時穩定運行�,上料效率提升200%以上��,工件損傷率降至接近于零���,解放了繁重的人工操作�����,設備投資回收期在預期內(通常8-12個月)。

案例二:復雜曲面工件的精準裝配/焊接引導

痛點: 一家生產工程機械零部件的廠商,需要將多個曲面金屬件進行高精度焊接����。工件本身存在制造公差�,且夾具定位存在微小偏差,導致焊縫位置難以精確對齊���,依賴人工調整,焊接質量不穩定��。

3D視覺方案: 在焊接工站前�,3D視覺系統精確掃描待焊工件的三維輪廓和關鍵特征點,與預設的理想模型進行實時三維匹配對比����,計算出實際工件在空間中的精確位置和姿態偏移(包括旋轉角度)。將該偏差數據實時傳輸給機器人,動態調整焊接路徑和焊槍姿態。

成果: 焊接位置精度穩定在±0.3mm以內,大幅提升首件成功率和焊接質量一致性�����,減少返工和報廢���,顯著降低了對熟練焊工的依賴���。

3D視覺引導的核心價值:賦予機器“空間智慧”

真三維定位: 提供物體在空間中的X, Y, Z坐標以及旋轉角度(Rx, Ry, Rz)�����,實現六自由度精準引導����。

復雜形貌適應: 有效應對反光���、深色����、無紋理、曲面等挑戰性物體。

無序場景解析: 智能識別并定位隨機堆疊、散亂放置的物體��。

精密三維測量: 直接獲取物體的三維尺寸�、體積、平面度、間隙����、段差等關鍵尺寸信息�。

強大環境適應性: 結合算法優化�����,可在一定程度的振動、環境光變化下穩定工作�。

為何現在的中小企業更應考慮3D視覺����?

技術成熟成本下行: 核心硬件(傳感器���、計算單元)性能提升���、價格更趨合理�,部署和維護成本已進入中小企業可接受范圍。

解決核心痛點剛需: 直接應對高精度裝配��、無序抓取����、復雜檢測等2D無法解決或解決成本高昂的關鍵瓶頸問題,投入產出比明確�。

提升競爭力關鍵: 滿足客戶對更高精度��、更柔性化生產、更穩定質量的要求��,是贏得訂單的重要技術保障�。

部署實施更便捷: 方案提供商經驗日益豐富,提供更成熟的集成方案和本地化支持�,縮短實施周期�����,降低技術門檻。

面向未來的基礎: 是構建更智能���、更柔性自動化產線不可或缺的感知能力。

擁抱三維智能�����,讓復雜生產變得簡單可靠

3D視覺引導技術已不再是遙不可及的未來科技��。它正以其強大的空間感知能力�����、不斷提升的性價比和廣泛的適用性,為設備制造商���、自動化集成商及終端工廠,特別是尋求突破的中小企業�����,提供了一把開啟高精度�、高柔性、高可靠性自動化之門的鑰匙���。

我們專注于工業3D視覺應用解決方案,深諳青島及周邊區域制造業的挑戰與需求����。從精密裝配�、無序抓取�、焊縫跟蹤到三維在線檢測,我們致力于為設備商��、非標自動化廠商及產線改造客戶提供:

量身定制的方案設計: 基于您的具體工藝痛點�,選擇最合適的3D技術與集成路徑。

可靠的系統集成: 確保3D視覺系統與您的機器人�、PLC�、執行機構無縫協同��。

本地化的快速響應與支持: 立足青島��,提供及時、高效的技術服務與保障��。

突破維度限制�,智造無限可能�����。 讓我們用專業的3D視覺技術��,為您的自動化設備裝上“慧眼”,精準駕馭復雜世界,共同邁向智能制造新高度��。

立即探索如何讓3D視覺為您的自動化項目深度賦能����!

3D視覺引導:中小企業自動化升級的柔性之眼